随着工业4.0和智能制造浪潮的推进,构建数字化、网络化、智能化的工厂已成为制造业转型升级的核心路径。其中,数据采集与监控系统(SCADA)和制造执行系统(MES)作为承上启下、连接物理世界与信息世界的关键枢纽,其深度集成与协同建设至关重要。本方案旨在为制造企业提供一套完整的SCADA与MES系统集成建设蓝图,以实现生产过程的透明化、可控化和智能化。

一、 系统定位与核心价值

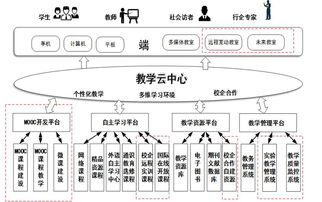

- SCADA系统定位:作为“生产现场的神经末梢”,主要负责从生产设备、传感器、仪表等底层自动化单元实时采集设备状态、工艺参数(如温度、压力、速度)、产量、能耗等数据,并进行集中监控、报警与基础控制。其核心价值在于实现设备互联与数据感知。

- MES系统定位:作为“生产管理的指挥中枢”,主要负责接收来自上层ERP系统的生产计划,并基于SCADA提供的实时数据,对生产订单、物料、人员、设备、质量等制造资源进行精细化调度、跟踪、管理与分析。其核心价值在于优化生产流程、提升执行效率与质量。

- 集成核心价值:SCADA与MES的深度集成,打破了传统“信息孤岛”,实现了从设备层到管理层的数据无缝流动。具体价值体现在:

- 数据驱动决策:将实时生产数据转化为可指导行动的生产绩效指标(OEE、合格率、停机时间等)。

- 过程透明可控:实时追踪订单进度、物料消耗、设备状态,实现生产全过程可视化。

- 质量追溯闭环:将生产参数与产品质量数据关联,实现从原料到成品的正向追踪与反向追溯。

- 响应速度提升:设备异常或生产偏离时,系统能自动报警并触发MES中的处置流程,缩短响应时间。

二、 系统集成建设方案

- 基础设施层建设:

- 网络架构:构建工业以太网与无线网络相结合的可靠网络,确保SCADA数据采集的实时性与稳定性,并为MES数据交互提供通道。

- 数据采集接口:部署SCADA服务器与数据采集网关,支持OPC UA、Modbus、Profinet等多种工业协议,兼容新旧设备,实现全厂设备数据的统一接入。

- 硬件与安全:配置高性能、高可用的服务器、存储及网络安全设备(如工业防火墙),保障系统稳定与数据安全。

- SCADA系统建设重点:

- 全厂级监控画面:开发涵盖各车间、产线、关键设备的组态监控画面,实现设备状态、工艺参数、报警信息的一目了然。

- 实时数据库与历史数据库:建立实时数据库用于高速处理瞬时数据,历史数据库用于长期存储与分析。

- 智能报警管理:设置分级、分区的报警策略,支持短信、邮件、看板等多种方式推送。

- MES系统建设重点:

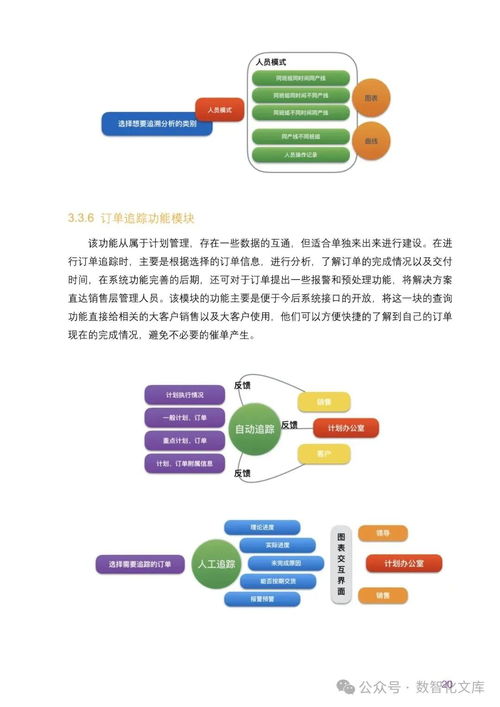

- 生产调度与派工:接收ERP工单,分解为工序任务,并派发至具体工位/设备,指导工人操作。

- 物料与仓库管理:跟踪物料消耗,实现库位精细化管理,防错料、防呆料。

- 生产过程跟踪:通过SCADA反馈或人工报工,实时更新工单进度、在制品(WIP)状态。

- 质量管理:集成在线检测设备数据或人工检验结果,实现SPC统计过程控制、不合格品管理与质量追溯。

- 设备绩效管理:基于SCADA采集的设备运行、停机数据,自动计算OEE、MTBF等关键指标。

- 文档与人员管理:无纸化推送作业指导书,记录人员上岗、工时等信息。

- 关键集成服务与实施路径:

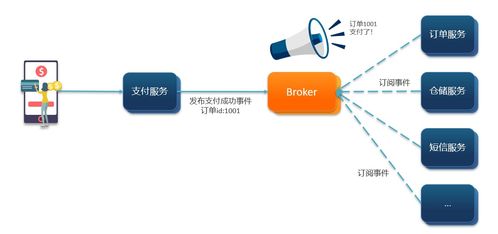

- 数据集成服务:构建统一的数据交互平台(如企业服务总线ESB或采用标准API),明确SCADA向MES传递的实时数据(事件、状态、参数)以及MES向SCADA下达的指令(配方下发、设备启停请求)的格式与频率。

- 业务逻辑集成:梳理并固化“数据-事件-行动”的业务流。例如,当SCADA监测到设备故障停机(事件),自动触发MES中的维修工单创建与派发流程(行动),并关联影响的生产订单。

- 分阶段实施:建议采用“总体规划、分步实施”的策略。一期可聚焦核心产线,完成SCADA部署与基础MES模块(如生产跟踪、数据采集)集成;二期扩展至全厂,深化MES应用(如高级排程、质量深度分析)并集成ERP等上层系统。

- 持续优化服务:提供系统上线后的运维支持、用户培训以及基于数据洞察的持续优化建议,确保系统价值最大化。

三、 预期成效与

通过本方案的实施,企业将构建起一个以数据为核心、以集成为纽带的智能生产运营平台。预期实现生产透明化率提升至95%以上,订单准时交付率显著提高,产品不良率与综合能耗有效降低,设备综合效率(OEE)提升15%-30%。SCADA与MES的深度融合,将为制造企业打造敏捷、高效、高质量的数字化核心能力,奠定坚实的数据基础,助力企业在激烈的市场竞争中赢得先机。