在工业4.0与智能制造浪潮席卷全球的背景下,传统工厂正加速向互联、智能、柔性的未来形态演进。面对大型制造企业常有的多组织、多工厂、多系统并存的复杂局面,如何实现数据贯通、业务协同与全局优化,成为迈向智能工厂的关键挑战。智邦国际凭借其前瞻性的集成化连接服务,正为这一难题提供系统性解决方案,助力大型智能工厂构建自适应的信息系统生态,实现从“物理集中”到“智慧互联”的质变。

一、破局多组织工厂的集成困境

大型制造企业往往由多个独立核算的工厂、事业部或子公司构成,这些组织单元可能分布在不同地域,采用各异的管理系统(如ERP、MES、WMS、PLM等),导致企业内部形成“数据孤岛”与“流程断点”。信息不互通、标准不统一、决策滞后等问题,严重制约了资源调配效率、生产协同能力与市场响应速度。传统的点对点集成方式成本高、扩展性差,难以适应快速变化的业务需求。

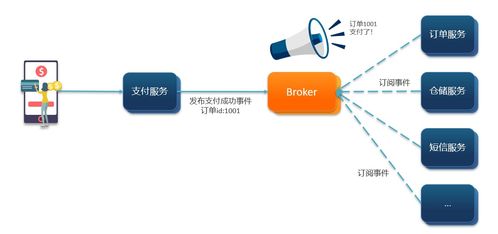

智邦国际深刻洞察这一痛点,其集成化连接服务并非简单的系统对接,而是构建了一个基于开放架构的“企业级集成中枢”。该平台采用微服务、API网关、数据总线等先进技术,能够将分散在不同组织、不同工厂的异构系统无缝连接起来,实现数据、流程与服务的标准化接入与统一调度。无论是历史遗留系统还是新兴的物联网(IoT)平台,都能被灵活整合,从而打通从供应链、生产制造到销售服务的全价值链数据流。

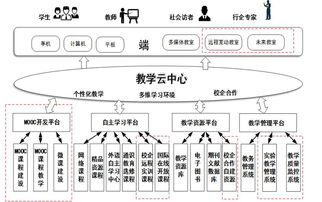

二、构建自适应智能工厂的核心引擎

“自适应”是智能工厂的高级形态,意味着系统能够根据内外部环境变化(如订单波动、设备状态、物料供应等),自动调整生产计划、资源分配与运营策略,实现动态优化与持续改进。智邦国际的集成服务正是这一自适应能力的“神经系统”与“决策辅助引擎”。

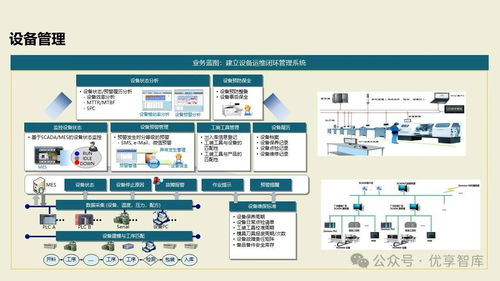

- 实时数据融合与全景可视:通过集成平台,来自各工厂车间设备传感器(OT数据)与各管理系统(IT数据)的海量信息被实时采集、清洗与融合,形成企业统一的“数据湖”。管理层可通过统一的智能看板,实时洞察全局产能、订单进度、物料库存、设备效能等关键指标,实现透明化、精准化的管控。

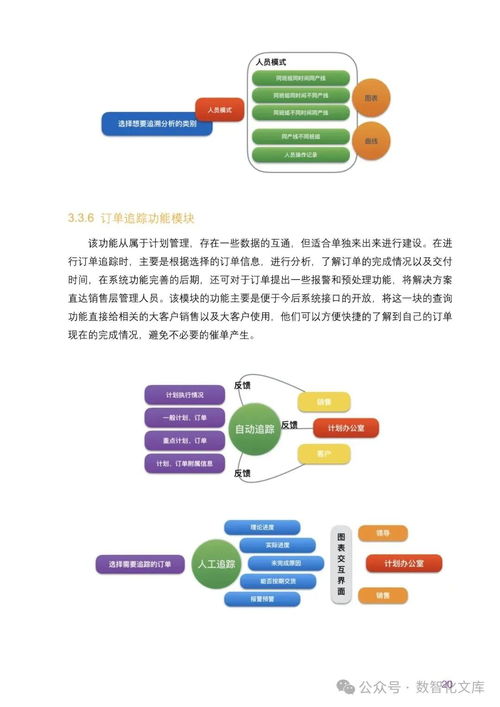

- 流程智能协同与自动触发:集成平台定义了跨组织、跨系统的标准化业务流程。例如,当销售系统接收到一个紧急订单时,平台可自动触发生产计划系统的排程优化,同步通知采购系统检查原料库存,并指挥仓储物流系统准备发货,实现端到端的自动化协同,极大缩短交付周期。

- 模型驱动与预测性优化:在数据集成的基础上,平台可集成或调用高级分析模型与人工智能算法。通过对历史数据与实时数据的分析,实现需求预测、设备预测性维护、质量缺陷根因分析、能耗优化等,使工厂系统不仅能反应现状,更能预测未来并主动调整,不断提升运营效率与韧性。

三、集成化连接服务的价值呈现

智邦国际为多组织工厂提供的集成化连接服务,其核心价值体现在以下几个层面:

- 运营一体化:消除组织与系统壁垒,实现集团内资源(物料、产能、人员)的全局优化配置与共享,提升整体运营效率。

- 决策科学化:基于实时、完整、一致的全局数据,支持管理层进行更快速、更精准的战略与战术决策。

- 创新敏捷化:灵活的集成架构使企业能够快速接入新技术、新应用(如AI质检、数字孪生),支持业务模式创新与快速迭代。

- 成本集约化:减少因系统割裂导致的重复投入、人力沟通与库存冗余,降低整体IT复杂度与长期运维成本。

通往未来制造的关键基石

在智能制造的下半场,竞争已从单点设备的自动化,转向基于数据与连接的整体生态系统效能比拼。智邦国际的集成化连接服务,正是为大型制造企业构建这一核心竞争力的关键基石。它通过技术手段将多组织工厂编织成一个有机协同、智慧感知、动态适应的生命体,不仅解决了当下的集成痛点,更为企业驾驭未来复杂多变的市场环境、实现可持续的高质量发展铺平了道路。当信息流能够像血液一样在工厂的各个“器官”中自由、智能地循环,真正的自适应智能工厂愿景便触手可及。